WERK

Fertigung

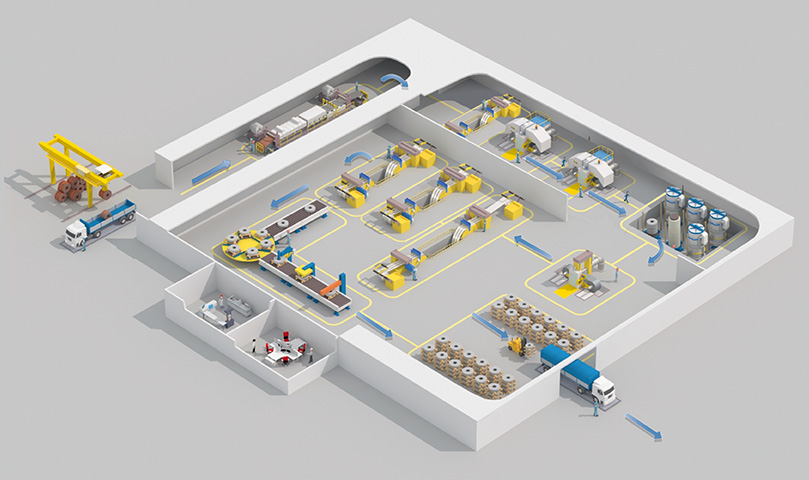

Die uns zur Verfügung stehenden besten Anlagen garantieren effiziente Prozesse und einen daraus resultierenden hohen Qualitätsstandard unserer Produkte

PRODUKTION

BESCHÄFTIGTE

ROHMATERIALLAGER

Wir verfügen über 3.000 m2 Lagerfläche für Rohmaterial, die durch eine moderne und vollautomatisierte Krananlage organisiert wird. Die Fläche bietet Platz für 18.000 t, was rund 800 Coils entspricht. Zusätzlich wird unser Produktionsprozeß von Beginn an durch ein umfassendes EDV-gestütztes Verwaltungssystem geführt.

BEIZPROZESS

In der Beizanlage wird das Material beim Tauchbeizen in Salzsäure (HCl) für den nachfolgenden Walz- und Glühprozeß aufbereitet. Durch die am Prozeßende eingebaute Längsteilanlage werden die Prozeßzeiten optimiert (Beizen und Teilen in einem Schritt).

- Breite max: 1.500 mm

- ABreite min: 800 mm

- Dicke min: 1 mm

- Dicke max: 7 mm

- Gewicht max: 25 Tm

WALZANLAGE

Wir besitzen zwei Quarto-Reversiergerüste mit Röntgen-Dickenmessung und Laser-Geschwindigkeitsmessung. Unsere Walzsanlagen gewährleisten dank der optimalen Definition der Dicken- und Geschwindigkeitsmeßsysteme die hochpräzise Einhaltung der Dickentoleranzen.

T1

- Breitenspektrum: 450 – 800 mm

- Auslaufdicke min: 0,2 mm

- Einlaufdicke max: 9,00 mm

- Außen-Ø max: 2.000 mm (23 Kg/mm)

- Walzgeschwindigkeit max: 900 m/min

T4R

- Breitenspektrum: 450 – 750 mm

- Auslaufdicke min: 0,2 mm

- Einlaufdicke max: 7,00 mm

- Außen-Ø max: 1.800 mm (18,4 Kg/mm)

- Walzgeschwindigkeit max: 1.100 m/min

GLÜHANLAGEN

Unser Werk verfügt über mehrere Hochkonvektions-Haubenglühanlagen, die unter 100% Wasserstoffatmosphäre (H2) arbeiten. Damit erreichen wir eine Gleichmäßigkeit der mechanischen Eigenschaften und eine optimale Oberflächenreinheit in unserem Material.

- Anzahl Sockel: 22

- Anzahl Glühhauben: 12

- Anzahl Kühlhauben: 11

- Maximal 55 t/Sockel

SKIN-PASS (Dressieranlage)

Bei der Skin-pass-Anlage handelt es sich um ein Quarto-Walzgerüst mit einer Dickenmessung durch Radioisotope sowie der Aufzeichnung des Bandprofils. In Verbindung mit der Verwendung korrosionsschützender thixotroper Öle und der Präzision beim Oberflächenfinish durch die Arbeitswalzen wird ein hochwertiges Endprodukt gewährleistet.

- Breitenspektrum: 450 – 750 mm

- Dickenspektrum: 0,20 a 6,00 m

- Außen-Ø max: 1.800 mm (18,4 Kg/mm)

- Walzgeschwindigkeit max: 500 m/min

LABOR

Unser Labor ist auf die Anforderungen unserer Kunden ausgerichtet. Hier werden die verschiedenen Produktanalysen definiert und durchgeführt, um die maximale Qualität und die Einhaltung der Kundenspezifikationen zu garantieren. Dank kontinuierlicher Verbesserungen, Innovationsbereitschaft und den Einsatz von neuen Technologien sind wir einer der Spezialisten am Stahlmarkt und können unseren Kunden eine technische Betreuung und gemeinsame Entwicklung von Produkten auf hohem Niveau bieten.

Die hohen Qualitätsanforderungen unserer Kunden und unsere Ausrichtung auf die Entwicklung hochpräziser Produkte haben uns zur Einführung interner Managementsysteme und zur Zertifizierung in den Bereichen Sicherheit, Qualität und Umwelt geführt.

ZERTIFIZIERUNGEN:

- ISO 45001:2018

- ISO 9001:2015

- IATF 16949:2016

- ISO 14001:2015

- ISO 50001:2011

SPALTANLAGEN

ARANIA verfügt über 4 Längsteilanlangen, die direkt mit der im Anschluss befindlichen vollautomatisierten Verpackungsanlage verbunden sind. Der automatische Wechsel des Schneidewerkzeugsatzes sowie die Systeme zur Überwachung und Kontrolle des Spaltprozesses in den einzelnen Anlagen ermöglichen eine hohe Qualität des Endbandes und eine hohe Produktivität des Spaltprozesses.

- Schnittbreiten: 14 – 1.350 mm

- Dickenspektrum: 0,20 – 9,00 mm

- Außen-Ø Auslauf: de 850 – 1.800 mm

- Spaltgeschwindigkeit max: 300 m/min

VERPACKUNG

Die Verpackungsanlage ist vollständig automatisiert und gewährleistet höchste Produktqualität im Verpackungsprozeß. Zusätzlich gewährleistet sie eine hohe Produktivität sowie Sicherheit und macht menschliches Eingreifen im gesamten Verpackungsprozeß unnötig.

VERSANDBEREICH

ARANIA verfügt über modernste Technik in der Logistik, Handhabung und Prüfung des Fertigprodukts. Der Prozess ist vollständig EDV-gestützt, was uns die Gewährleistung großer Flexibilität und Schnelligkeit im Versand ermöglicht.

Ergebnis dieses Prozesses sind kurze Lieferzeiten für unsere Kunden im In- und Ausland.